- Оборудование для покраски дерева

- Оборудование для камнеобработки

- Оборудование для обработки стекла

- Оборудование для производства стеклопакетов

- Оборудование для резки и раскроя стекла

- Стеклообрабатывающие центры с ЧПУ CNC

- Оборудование для валковой покраски стекла

- Станки для обработки кромки стекла

- Оборудование для мойки стекла

- Оборудование для сверления стекла

- Оборудование для обработки фацета

- Вакуумные подъемники и крановые системы для стекла

- Оборудование для ламинирования стекла

- Печи для закалки стекла

- Инфракрасные сушки для стекла

- Принтеры для керамической цифровой печати на стекле

- Станки для трафаретной печати на стекле

- Станки гидроабразивной резки стекла

- Оборудование для пескоструйной обработки стекла

- Вертикальные обрабатывающие центры для стекла с ЧПУ

- Системы фильтрации воды для оборудования

- Оборудование для лазерной резки и гравировки стекла и зеркал

- Ламинаторы VitReX для нанесения защитной пленки на стекло

- Сканер контроля качества стекла

- Широкоформатные принтеры

- Оборудование для рекламного производства

- Запасные части

- Запасные части для широкоформатных принтеров

- УФ-лампы для принтеров

- Печатающие головки

- Дамперы

- Парковки и парковочные станции

- Шлейфы и соединительные кабели

- Адаптеры, соединительные элементы

- Помпы чернильные, помпы вакуумные, насосы

- Фильтры и спонжи

- Ленты энкодера, датчики линейных перемещений

- Вайперы

- Чернильные картриджи и СНПЧ

- Датчики линейных перемещений, сенсоры

- Двигатели, Скан-Моторы

- Электронные платы

- Трубки и магистрали

- Ремни приводные

- Транзисторы и Предохранители

- Клапаны и регуляторы давления

- Салфетки и чистящие палочки

- Ножи и держатели ножей

- Фитинги и соединители

- Корпусные элементы

- Вентиляторы

- Дисплеи

- Механика

- Уплотнительные кольца

- Источник питания

- Шкивы и шестерни

- Ролики и подшипники

- Сведодтодные уф блоки для отверждения красок (LED Block)

- Крепежные элементы

- Пружины

- Инструменты

- Другое

- Производители

- Запасные части для оборудования обработки стекла, ПВХ и Аллюминия

- Запасные части для печей закалки стекла

- Для стеклопакетного производства

- Для стола резки стекла

- Присоски, ролики, колеса

- Кевларовые шнуры

- Жидкость для резки стекла

- Запасные части для криволинейных станков китайского производства

- Запасные части для сверлильных станков

- Запасные части для кромочных станков китайского производства

- Запчасти для машин мойки стекла

- Запасные части для широкоформатных принтеров

- Инструмент для резки и обработки

- Чернила и краски для оборудования

- Конвейеры

- Б/у оборудование

- Производство окон ПВХ и конструкций из алюминия

- Деревообработка

Сканер контроля качества стекла

Производственные характеристики

Производственные характеристики

- Технология мультиполя и мультиисточника света, точная классификация дефектов;

- Высокоскоростной анализ изображений, эффективность синхронного производства на одной машине;

- Адаптивная регулировка источника света, непрерывное производство различных категорий продукции;

- Визуальный интерфейс, визуальная локализация дефектов;

- Открытый интерфейс, взаимодействие с MES&ERP-системами;

- База данных SQL, доступ к истории трассировки;

- Удаленное обновление и обслуживание, простота эксплуатации и удобство обслуживания;

- Управление отчетами и обобщение информации о регулярности и тенденции дефектов.

- Введение

- Технологические данные

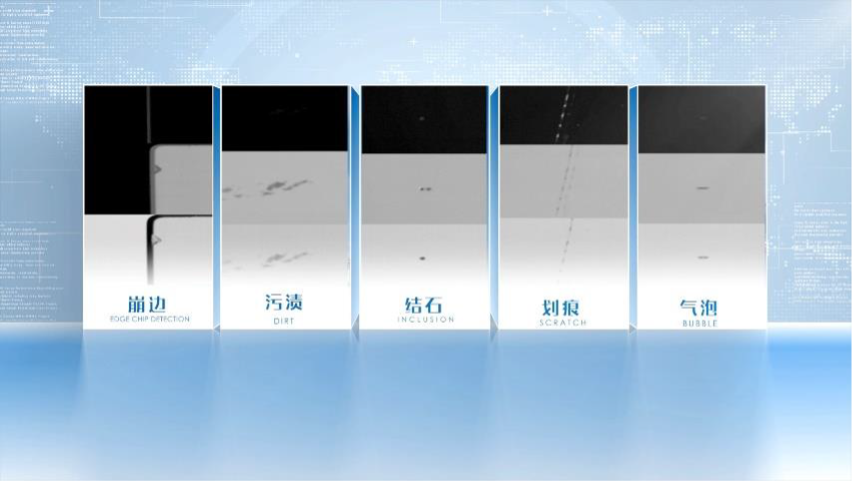

Контроль используется для обнаружения поверхностных дефектов флоат-стекла после резки и перед укладкой на флоат-линию. Основные признаки обнаружения: пузырьки, камни, царапины, олово, пятна, включения и т.д. В соответствии с характеристиками дефекта производится автоматическая классификация, местоположение дефекта и сигнал о его выполнении отображаются на большом экране для некачественной продукции.

Тип: RT-GCSC-25TR (горизонтальный)

|

Технологические данные |

||

|

Высота конвейера |

520 +/- 20 |

[мм] |

|

Скорость конвейера (постоянная) |

≤48 |

м/мин. |

|

Толщина |

3-19 |

[мм] |

|

Рабочее время |

24 часа/день |

|

|

Направление |

не определено |

|

|

Угол |

-6°, зависит от IG-конвейера |

|

|

Источник света |

2 отражения + 1 задний свет |

|

|

Охлаждение света |

Водяное охлаждение |

|

|

Максимальная ширина |

2500 [мм] |

|

|

Напряжение электропитания |

3 x 380В / 50 Гц |

|

|

Отклонение напряжения |

+6 до -10 |

[%] |

|

Температура окружающей среды |

0-75 |

[°C] |

|

Влажность окружающей среды |

95 |

[%] |

|

Язык интерфейса управления |

Китайский/Английский |

|

|

Язык руководства пользователя |

Китайский/Английский |

|

.jpeg)

1.2. Функция контроля

1) Обнаружение дефектов: Система проверяет всю поверхность стекла на наличие таких дефектов, как пузырьки, камни, царапины, мелкие разводы, включения и сколы по краям.

2) Характеристики: Технические характеристики стекла, стандарты на дефекты и параметры контроля могут быть заданы с помощью нескольких характеристик, которые пользователь может быстро менять на месте в соответствии с фактическими требованиями.

3) Определение: Гибкая настройка индикаторов обнаружения для различных участков стекла, чтобы обеспечить обнаружение дефектов для различных стекол.

I. Определение размера дефекта: Настройки допусков для длины, ширины и глубины дефектов.

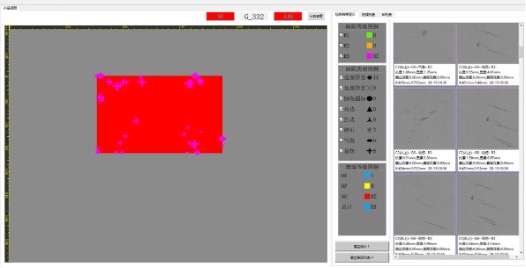

II. Определение количества дефектов: Установка допуска на количество дефектов для каждого типа. Кроме того, количество и стандарт обнаружения дефектов можно задать в области ненормальных значений, как показано на следующем рисунке.

III. Определение области дефекта: Определение дефекта для конкретной области (координаты, очерченные вручную).

IV. Комбинированное определение: Вышеупомянутые многочисленные способы комбинирования определений.

V. Определение характеристик: В соответствии с различными конфигурациями продуктов, можно определить стандартные характеристики (обработка аналогичных продуктов).

4) Ввод размера стекла: Возможно получение информации о стекле от оборудования, автоматическая адаптация к настройкам, также настройки могут быть введены вручную;

5) Вывод сигнала: В зависимости от класса стекла, сигнал может быть выведен на 4 порта ввода/вывода;

6) Вывод информации о дефектах: В соответствии с правилами, установленными пользователем, возможен вывод сигнала о серьезном дефекте, а также уровень дефекта, местоположение, тип и другую информацию. Возможно подключение к системе полевой связи, выходные данные будут содержать уменьшенное изображение всего контура стекла, местоположения и размеры дефектов, типы дефектов и другую информацию;

7) Статистическая функция: Система онлайн-инспекции может быть классифицирована в соответствии с типом дефекта и формировать отчет; она может записывать изображение дефекта, его местоположение, размер дефекта и другую информацию об инспектируемом продукте, а также формировать диаграмму тренда и распределения. Система может хранить изображение дефекта и диаграмму распределения, созданные в течение периода производства (по крайней мере, 1 год).

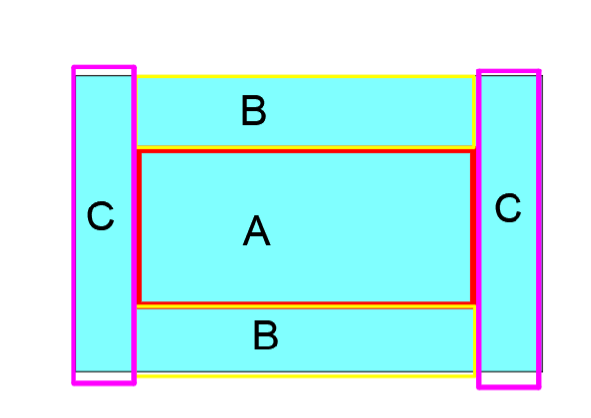

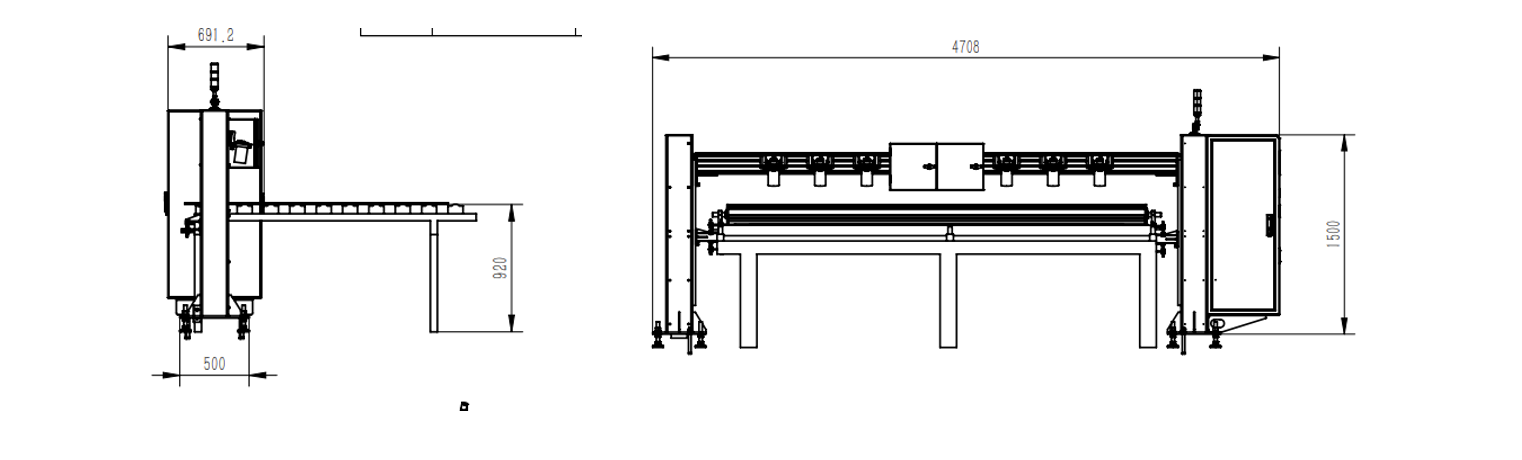

- Схемы

2.1 Горизонтальный сканер

Размещается прямо на конвейере существующей машины.

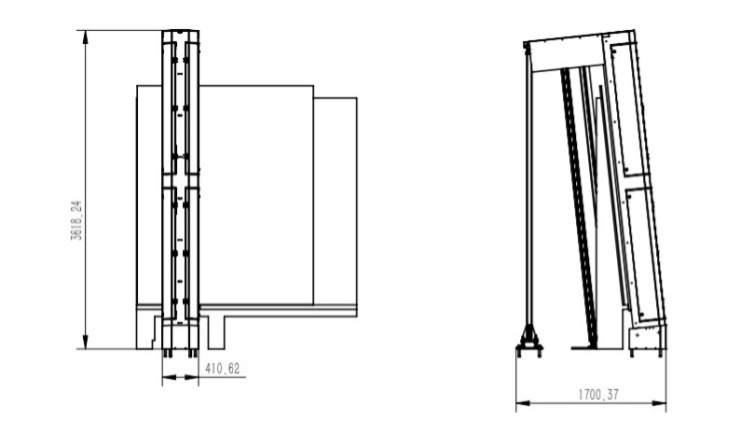

Вертикальный сканер

Примечание: Макет быть расположен на участке после резки и очистки на флоат-линии. После вступления контракта в силу продавец должен предоставить покупателю карту расположения для подтверждения и исполнения.

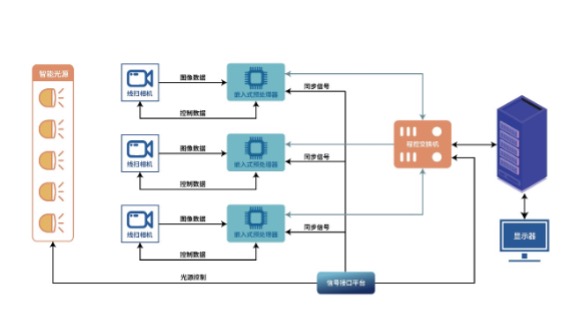

3. Камеры и система источников света

1) Компоненты визуализации: Компоненты визуализации используют камеры высокой четкости 8K для сканирования дефектов стекла.

2) Компоненты источника света: Несколько наборов независимо разработанных источников света; используется технология многомерного пространственного структурированного света для обеспечения нескольких оптических каналов через высокоинтегрированные источники света для многоугольного оптического облучения позиции обнаружения, что позволяет формировать всестороннюю перспективу, отображать особенности и очевидные детали, а также выявлять и классифицировать дефекты.

4. Программная система

Программное обеспечение системы состоит из четырех частей: служба инспекции, пользовательский интерфейс инспекции, база данных продуктов/дефектов и система анализа качества.

Общий алгоритм работы системы выглядит следующим образом: улучшение изображения, фильтрация изображения, сегментация и пороговое выделение изображения, анализ цели и описание признаков, распознавание и классификация дефектов.

1) Служба обнаружения – основной компонент программного обеспечения всей системы. Отвечает за все вычислительные задачи в процессе инспекции, а также за связь с различными устройствами контроля. В основном включает в себя обнаружение дефектов, интеллектуальную классификацию, определение типа, интерфейсную связь и другие функции.

2) Интерфейс, в основном, обеспечивает визуальный интерфейс в ходе обнаружения в режиме онлайн. Интерфейс удобен для пользователей, позволяет установить различные параметры в соответствии с требованиями производственной линии. Включает отображение дефектов, систему характеристик, настройку уровня, настройку параметров, управление пользователями и другие функции.

3) База данных – это эффективная и удобная система хранения данных, разработанная на основе сочетания реляционной базы данных и файловой системы, позволяет легко извлекать и отслеживать массивные данные о дефектах и продуктах.

Благодаря функции самообучения ПО, устойчивости, оптимизации параметров и итерации модели классификации, система постоянно улучшает общий показатель обнаружения и точность классификации.

5. Обнаружение дефектов

5.1 Точность обнаружения (размер дефектной сердцевины)

Точность обнаружения: Ось X – 0,1 мм/пиксель, ось Y – 0,1 мм/пиксель.

Система позволяет обнаруживать следующие типы дефектов: камни, пузыри, сколы по краям, плохое покрытие, олово, царапины, пятна, вода, пятна, QR-код и т.д.

5.2 Показатели обнаружения

|

ТИП |

Определяемый размер |

Показатель обнаружения |

|

Включения |

≧0,3 мм |

≥94% |

|

≧0,5 мм |

≥98% |

|

|

Пузырьки |

≧0,3 мм |

≥94% |

|

≧0,5 мм |

≥98% |

|

|

Сколы по краям |

Размер поверхности ≧ 0,8 мм |

≥95% |

|

Грязь |

≧0,5 мм2 |

≥98% |

|

Царапины |

Длина ≥1 мм Глубина ≧0,3 мм Ширина ≧0,3 мм |

≥98% |

|

Вода |

≧0,5 мм² |

≥98% |

|

Общий показатель пропущенных дефектов |

<2% |

|

|

Общий показатель ложных срабатываний |

<3% |

|

|

Примечания: Минимальный размер дефекта – 0,1 мм. Отклонение позиции: направление движения ±2 мм. Если светопропускание стекла составляет <35%, показатель обнаружения снижается, но все равно составляет > 90%. Данный параметр определяется в соответствии с толщиной стекла равной 6 мм. При увеличении толщины стекла показатель обнаружения уменьшается, но все равно составляет > 90 %. Сканирование стекла должно проводиться с постоянной скоростью и плавной передачей сигнала, при этом показатель обнаружения дефектов будет снижен. После сканирования стекла конечный результат будет определен в течение 2 секунд (стекло большего размера будет медленнее); Интервал между стеклами должен быть более 200 мм. Необходимо убедиться в отсутствии инородных тел на объекте, чтобы избежать обнаружения несуществующих дефектов. |

||

5.3 Точность классификации

|

№ |

Размер ядра дефекта |

Точность |

|

1 |

≥0,5 мм |

>97% |

|

2 |

≥0,3 мм |

>92% |

|

3 |

≥0,2 мм |

>90% |

5.4 Вероятность ошибки в размере

|

№ |

Размер ядра дефекта |

Вероятность ошибки в размере |

|

1 |

< 1 мм |

≤10% |

|

2 |

1– 10 мм |

≤5% |

|

3 |

>10 мм |

≤3% |

6. Требования к окружающей среде и гарантии

|

Показатель |

Значение |

|

Чистота стекла |

Необходимо почистить стекла, при необходимости –удалить пятна и дефекты |

|

Режим связи |

Промышленный Ethernet |

|

Потребность в электроэнергии |

Переменный ток 220 В (-10%~+8%) / 50 Гц, 8 кВт (по выбору пользователя) |

|

Электромагнитные помехи |

На территории установки не должно быть сильных помех в виде электромагнитных сигналов, а вблизи места установки следует избегать установки радиопередающих станций (или станций-ретрансляторов). |

|

Амплитуда основания |

Менее 50 мкм, Вибрационное ускорение: менее 0,05g; Избегайте наличия большого количества промышленного оборудования, такого как штамповочное оборудование, поблизости. Основание не должно вибрировать, чтобы обеспечить бесперебойность работы. |

|

Окружающая среда |

Чтобы уменьшить количество пыли, операторы должны регулярно очищать источник света от пыли. Следует избежать металлической полировки и шлифовки вблизи места установки оборудования. |

|

Помещение |

Следуйте местным требованиям к помещению, в котором находится оборудование. |

|

Инфраструктура и электроснабжение |

Кабель питания покупателя и общего источника воздуха должны быть подключены к главному автоматическому выключателю, а источник сжатого воздуха для оборудования – к шкафу управления продавца. Продавец должен указать местоположение, мощность и характер доступа к силовому кабелю для каждого устройства, чтобы облегчить проектирование системы электропитания. Также укажите общую потребность в электроэнергии. |

7. Срок поставки

|

№ |

Этап |

Продолжительность, дней |

|

1 |

Доставка с завода |

60 |

|

2 |

Установка |

5 |

|

3 |

Тестирование |

12 |

|

4 |

Обучение |

5 |

ПРЕДСТАВЛЕННЫХ БРЕНДОВ

НА ВСЕ ТОВАРЫ НАШЕГО МАГАЗИНА

КАЧЕСТВА

РАБОТАЕМ В СРОК